Produire des matériaux de friction pour vos applications industrielles

Mélangeurs matériaux de friction

Les matériaux de friction ont de nombreuses applications industrielles, dans le domaine des moyens de transport par exemple: automobile, ferroviaire, aéronautique. Nous les retrouvons dans les disques d'embrayage, plaquettes de frein...

Il existe 2 grandes familles de matériaux de friction, les matériaux frittés et les matériaux à matrice organique.

Les matériaux de friction à matrice organique

Ils contiennent de 3 groupes de constituants : des liants (résine thermoplastique de type phénolique, formant la matrice organique), des fibres de renforcement (minérale, métallique et organique - fibres d'aramide) et des charges diverses (lubrifiant solide, particules abrasives, particules métalliques).

Dans le cas de matériaux de friction frittés, le produit de friction contient une dizaine de constituants différents, sous forme de poudres (cuivre, bronze, céramiques, graphites...), mais pas de liants.

C'est une action de compression à haute température - le frittage - qui permet d'obtenir la liaison entre les différentes particules.

Les procédés de fabrication de ces matériaux de friction nécessitent un mélange des poudres, avant de les compacter et de les chauffer.

Fonctionnement des Mélangeurs pour Matériaux de Friction

Introduction aux matériaux de friction

Les matériaux de friction sont essentiels dans diverses industries, notamment l'automobile, le ferroviaire et l'aéronautique. Ils nécessitent des procédés de fabrication précis pour garantir des performances optimales. Les mélanges homogènes de composants comme les liants, fibres de renforcement, charges et poudres sont cruciaux pour obtenir des produits de haute qualité.

Procédés de fabrication (mélange, compactage, frittage)

Les procédés de fabrication des matériaux de friction incluent le mélange, le compactage et le frittage. Le mélange homogène des composants est la première étape, suivi par le compactage pour donner la forme désirée et le frittage pour solidifier le matériau.

Importance du mélange homogène

Un mélange homogène est vital pour assurer la cohérence et les performances des matériaux de friction. Il garantit que chaque composant est uniformément réparti, ce qui améliore la durabilité et l’efficacité des produits finaux comme les disques d'embrayage et les plaquettes de frein.

Caractéristiques Techniques

Types de matériaux (matrice organique, frittés)

Les matériaux de friction peuvent être à base de matrice organique ou frittés. Les matrices organiques incluent des composants polymères, tandis que les matériaux frittés sont composés de poudres métalliques compactées et chauffées pour créer une structure solide.

Composants (liants, fibres de renforcement, charges, poudres)

Les composants des matériaux de friction comprennent des liants pour tenir les particules ensemble, des fibres de renforcement pour améliorer la résistance, des charges pour ajouter de la masse, et des poudres pour les propriétés spécifiques.

Technologies intégrées (mélangeurs intensifs à pales, mélangeurs-sécheurs sous-vide)

Nos technologies incluent des mélangeurs intensifs à pales pour un mélange rapide et homogène, et des mélangeurs-sécheurs sous-vide pour traiter les matériaux thermosensibles. Ces technologies assurent une production efficace et de haute qualité.

Avantages des Mélangeurs pour Matériaux de Friction

Robustesse et performance

Les mélangeurs pour matériaux de friction de Sofraden sont robustes et performants, capables de traiter des matériaux difficiles sans compromettre la qualité. Ils sont conçus pour des opérations continues dans des environnements industriels exigeants.

Amélioration de la tenue à l’usure

Nos mélangeurs améliorent la tenue à l’usure des matériaux de friction en assurant une distribution uniforme des composants renforçants, ce qui prolonge la durée de vie des produits finaux.

Adaptation aux matières abrasives

Les mélangeurs de Sofraden sont spécialement adaptés pour traiter des matières abrasives, minimisant l’usure des équipements et garantissant une longue durée de vie.

Nos mélangeurs

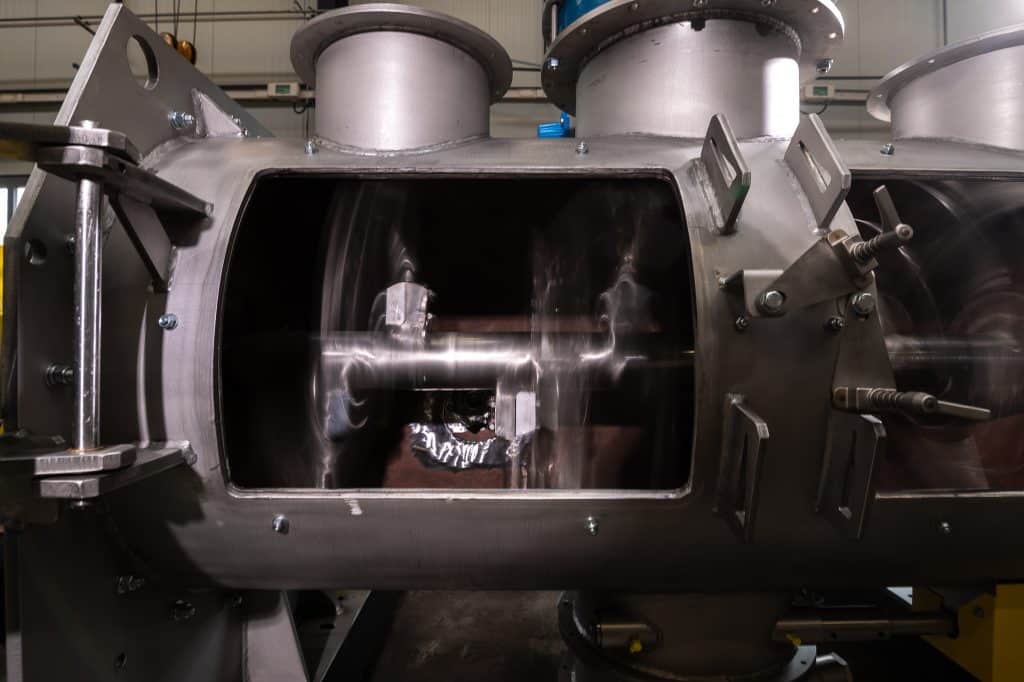

Nos mélangeurs intensifs à pales

Nos mélangeurs intensifs à pales MIB sont des machines très appropriées pour ces applications. Leurs performances et leur robustesse en font un outil de production très efficace. De plus, nos différentes solutions d'amélioration de la tenue à l'usure, de la cuve et des outils de mélange, sont spécifiquement dédiées au mélange de matières abrasives.

Aucune solution ne semble correspondre à votre domaine d’activité ou à vos applications ?

Nos mélangeurs-sécheurs sous-vide

Lors de ces procédés de fabrication de matériaux de friction, il est aussi parfois nécessaire de faire évaporer un liquide contenu dans la composition.

Notre mélangeur-sécheur sous-vide MIB DRY-TECH a été conçu pour répondre à ces besoins.

La mise sous vide de la cuve permet d'abaisser considérablement les températures d'évaporation des liquides. Cela permet à la fois de réduire l'énergie consommée pour réaliser le séchage, et d'obtenir une température d'évaporation du liquide très basse. Cela permet de sécher une composition contenant des matières thermosensibles, sans les détériorer ou les faire réagir.

Applications Industrielles

Domaines d’application (automobile, ferroviaire, aéronautique)

Les matériaux de friction sont utilisés dans divers domaines industriels, y compris l’automobile, le ferroviaire et l’aéronautique. Chaque secteur requiert des matériaux spécifiques pour des applications comme les systèmes de freinage et les embrayages.

Produits finaux (disques d'embrayage, plaquettes de frein)

Les produits finaux incluent des disques d’embrayage et des plaquettes de frein, essentiels pour la sécurité et la performance des véhicules. Nos mélangeurs assurent que ces produits répondent aux normes de qualité les plus élevées.

Options et Personnalisation

Personnalisation des équipements

Sofraden offre des options de personnalisation pour ses mélangeurs, permettant de répondre aux besoins spécifiques de chaque client. Cela inclut des ajustements pour différents types de matériaux et processus de fabrication.

Options disponibles (tenue à l’usure, séchage sous vide)

Nous proposons diverses options, telles que des équipements résistants à l’usure et des systèmes de séchage sous vide, pour optimiser la production et la qualité des matériaux de friction.

Choix des Mélangeurs pour Matériaux de Friction

Critères de sélection

Le choix d’un mélangeur pour matériaux de friction dépend de plusieurs critères, y compris les types de matériaux à traiter, les volumes de production et les exigences spécifiques de chaque application.

Accompagnement personnalisé par Sofraden

Sofraden offre un accompagnement personnalisé pour aider ses clients à choisir les équipements les mieux adaptés à leurs besoins, assurant ainsi des performances optimales et une satisfaction maximale.